工場長は「変わらないことを恐れましょう」と発信し続けた~パナソニック宇都宮工場リファービッシュへの挑戦!

2025年8月28日更新

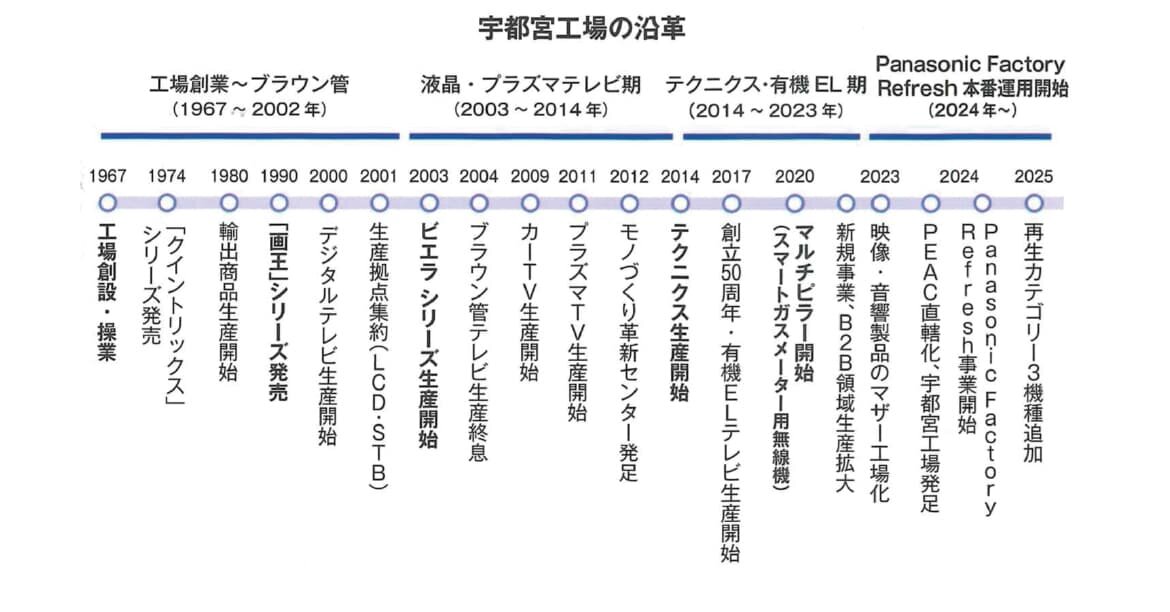

パナソニックグループは、リファービッシュ(家電中古再生事業)を手がけ、宇都宮工場を中心に「Panasonic Factory Refresh」を展開している。元来テレビ生産の拠点であった宇都宮工場は、国内でのテレビ生産の終了が決断されると、閉鎖も覚悟せざるをえない状況であった。生き残りをかけ、創業者・松下幸之助の経営理念に照らし合わせ、考えに考え抜いた末のリファービッシュへの挑戦について、パナソニックエンターテインメント&コミュニケーション社長の豊嶋明氏と、宇都宮工場長の竹田恭介氏にうかがった。

パナソニックエンターテインメント&コミュニケーション株式会社 代表取締役社長 執行役員 CEO 豊嶋 明(とよしま・あきら)

松下電器産業株式会社(現パナソニック)へ入社、テレビ本部テレビ事業部に配属。パナソニックAVCネットワークスインド株式会社社長を経て、2022年4月より現職。テレビや音響機器、デジタルカメラなどを中心に一貫してAVC事業に携わる。

宇都宮工場長 竹田恭介(たけだ・きょうすけ)

松下寿電子工業株式会社へ入社、松山事業部に配属。光学ドライブの製造に携わり、2004年より松下電器産業株式会社(現パナソニック)茨木工場へ異動後、'13年より宇都宮工場で勤務。'23年より現職。

宇都宮工場

所在地:栃木県宇都宮市/操業開始:1967年/敷地面積:8万2000㎡(約2万5000坪)/主な生産品目:業務用機器、NICOBO、リファービッシュ商品/生産量:年間約70万台

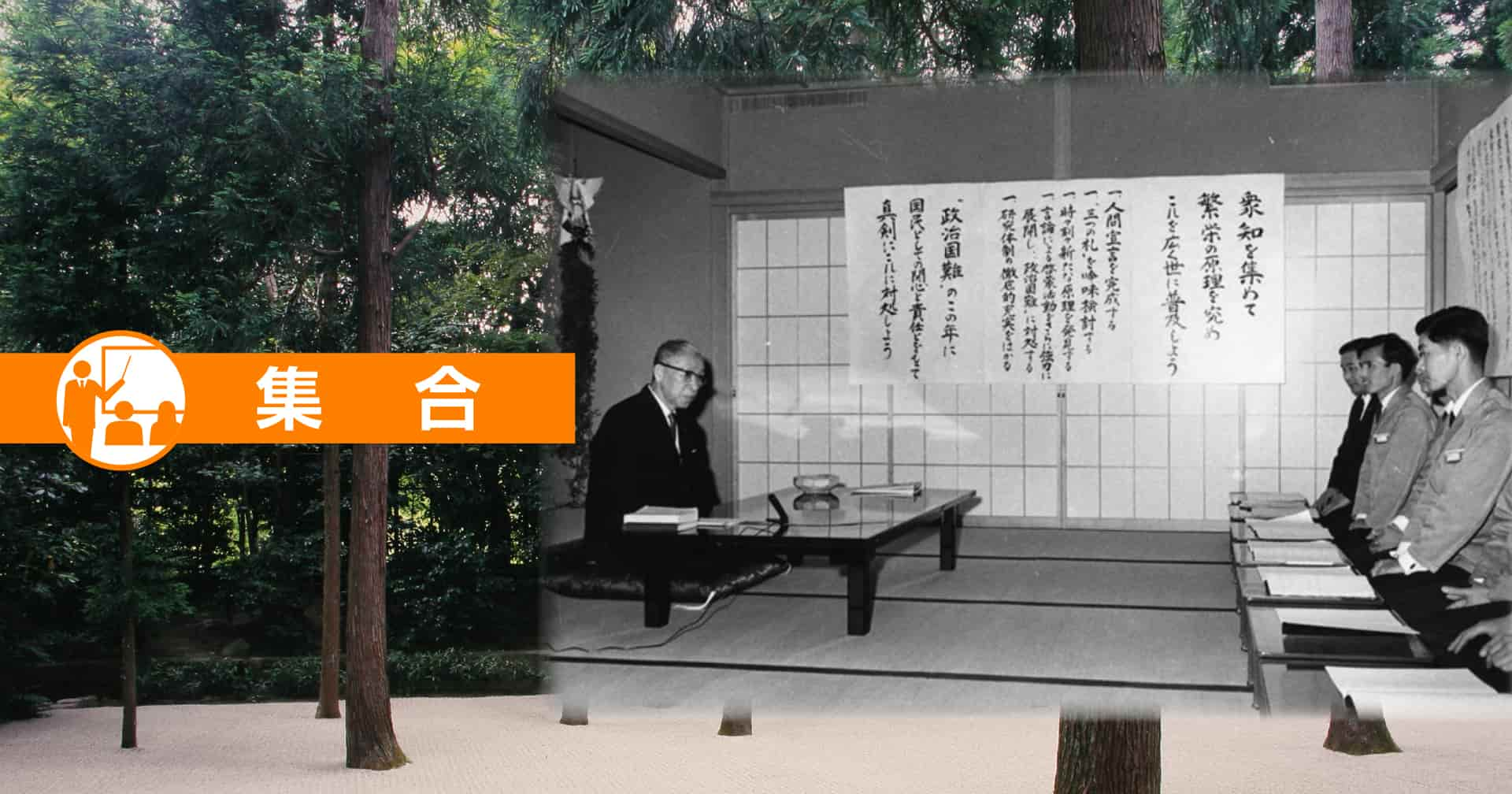

50年以上のテレビ生産終了。存続の危機に

高度経済成長期に急伸したテレビ需要に応えるかたちで、1967年に操業を開始したパナソニックエンターテインメント&コミュニケーション株式会社宇都宮工場。松下電器産業(当時)の創業者・松下幸之助は、地域に貢献したいという思いから、各都道府県に1つ工場を建設する方針を掲げており、栃木県内で白羽の矢が立ったのが宇都宮だった。幸之助はあえて大雨の日に現地を訪問し、水はけのよい土地であるか否かを自ら確認したという逸話も残っている。

宇都宮工場の敷地面積は約2万5000坪(東京ドーム1.8個分)で、従業員数は約250名。ブラウン管テレビからスタートして、4K液晶、4K有機ELまで、高度化するモノづくりに対応しながら、年間約70万台の生産量を誇る「テレビ生産」の要として機能してきた。

しかし、テレビ事業を手がけるパナソニックエンターテインメント&コミュニケーションは、2021年に国内でのテレビ生産の終了を決断。テレビ生産の拠点は、これまで50年以上にわたり約5600万台のテレビを生産してきた宇都宮工場からマレーシアに移されることになった。

当時、事業部の責任者であった豊嶋明社長は「宇都宮工場の改革は、このまま変わらなければ工場の存在意義が消滅するという、ものすごい危機感を起点にスタートしました」と語る。

そのときの心境を「途方に暮れた」と表現する竹田恭介工場長は、いかにして危機を乗り越えたのだろうか。

「なんとかしなければいけないという思いで、自ら発信して、自ら行動することを心がけました。それでも突破口を見つけるには至らず、ある日、絶望的な気分になったとき、自分一人の力では改革はできないことを悟りました。自分だけでいくら行動を起こしても、自分一人の力はたかが知れている。そうであるなら、みんなに同じ志を持ってもらい、みんなで変わっていこう。そう意識を切り替えました」

その後、竹田氏は「変わらないことを恐れましょう」というメッセージを発信し続けたという。変わろうとしてうまくいかなかったことの責任は問わない一方、変わらないことの責任は問う、という方針に変えたのだ。

現場主導で改革が進む。工場の役割を再定義

工場のメンバーも竹田氏と同じように危機感を持っていたが、効果的なアクションにつなげる方法を見つけるのに苦労していたのではないかと竹田氏は振り返る。

「変わらないことを恐れましょうというメッセージと併せて、『外を見てください』とも伝えました。私も含めて工場で働いていると、どうしても工場内の生産性や技術に目が行きがちです。でも、工場そのものが変わらないといけないフェーズでは、中を見るのではなく、外を見て、外の方々と連携しなければ、改革の糸口は見出せないと思ったからです。『衆知を集める』という創業者の言葉があるように、他の部門の人たち、住民の皆さん、近隣企業や自治体の方々とつながってほしいと伝えました。私が伝えたのはそのくらいのことで、あとは工場のメンバーが本当によくがんばってくれました」

メッセージを一人ひとりが自分事としてとらえることで「新しい工場のカタチ」ができあがっていった。メンバーのがんばりについては、豊嶋氏も太鼓判をおす。

「たとえば、自治体との提携等については、トップセールスで動くケースが一般的ですが、宇都宮工場の場合、途中報告はもらっていたものの『鹿沼市さんとの提携式の日取りが決まったので来てください』という具合で、現場主導でどんどん改革が進んでいきました。私がやったのは『環境に貢献できる工場にしよう』と方針を伝えた程度で、どうやって周囲を巻き込み、どのような価値を出していくかについては、すべて現場のアイデアです。そして各自が自分の役職や部門を超え、工場の役割を再定義しながら、外部と連携し、折衝し、実現に漕ぎつけてくれました。創業者の『熱意』という言葉が好きですが、なんとかしようという必死な姿に、共感し協力する方々が出てきてくれた結果だと思います」

現場が考え、現場が動いて実現した「新しい工場のカタチ」には、次の3つの軸がある。

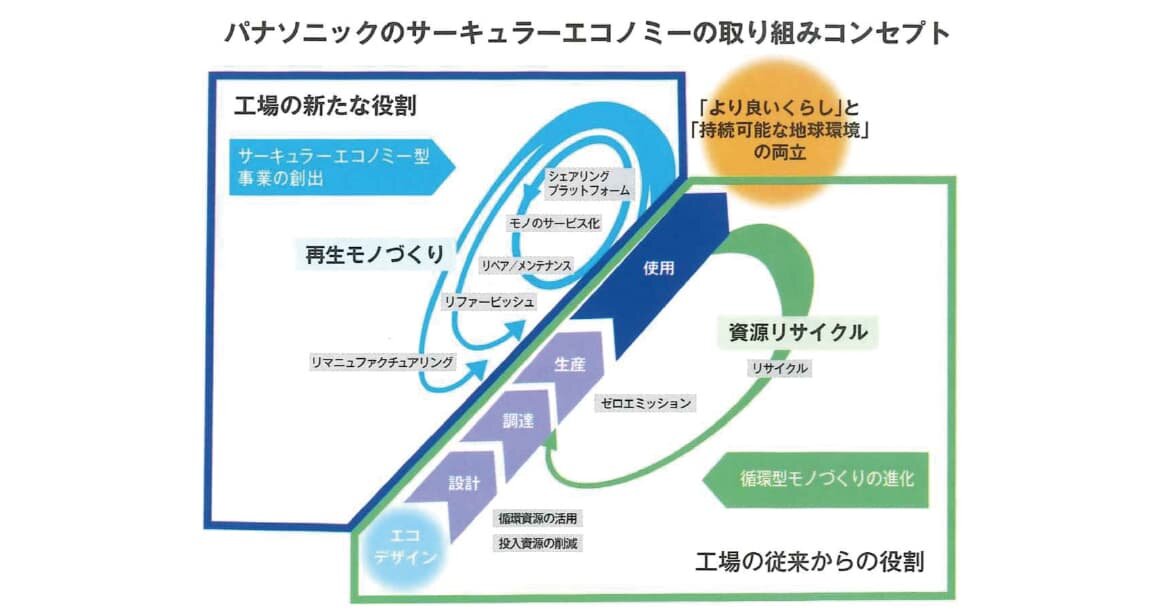

1:資源リサイクル(「サーキュラー事業」強化)

2:再生視点の活用(企画・設計への「フィードバック」)

3:障がい者雇用・教育活用・環境貢献(地域共生・社会貢献)

新製品をつくるだけではない、工場の役割の再定義によって生まれた「新しい宇都宮工場」のレイアウトに沿って、3つの軸がどのように取り入れられているかを紹介する。

環境貢献を掲げながら収益を地元に還元する

新しい工場のエントランス部分には、提携先の鹿沼市の木材が使用されている。工場とは思えない「木の香り」が漂っており、地域共生のメッセージが感じ取れる。

また、入り口近くのトイレサインには、テレビ梱包用の段ボールが再利用されており、存在感のある変圧器には「Panasonic」ではなく、かつての「ナショナル」のロゴが入っている。中身の部品については、より効率のよいものに変えているが、使えるものについてはメンテナンスしながら使い続けているという。エントランス正面には宇都宮工場が再生を手がける7つのカテゴリーである「洗濯機」「テレビ」「食器洗い乾燥機(2種類)」「ブルーレイディスクレコーダー」「ポータブルテレビ」「一眼カメラ」「次亜塩素酸空間除菌脱臭機」の見本が並ぶ――。

その側には、見学者が工場の歴史を一覧できるよう、当時の写真や年表等を記載したパネルも設置されている。工場見学はウェブサイトからの申し込みが可能で、6月5日に募集を開始したところ、すぐに複数件の申し込みがあったそうだ。

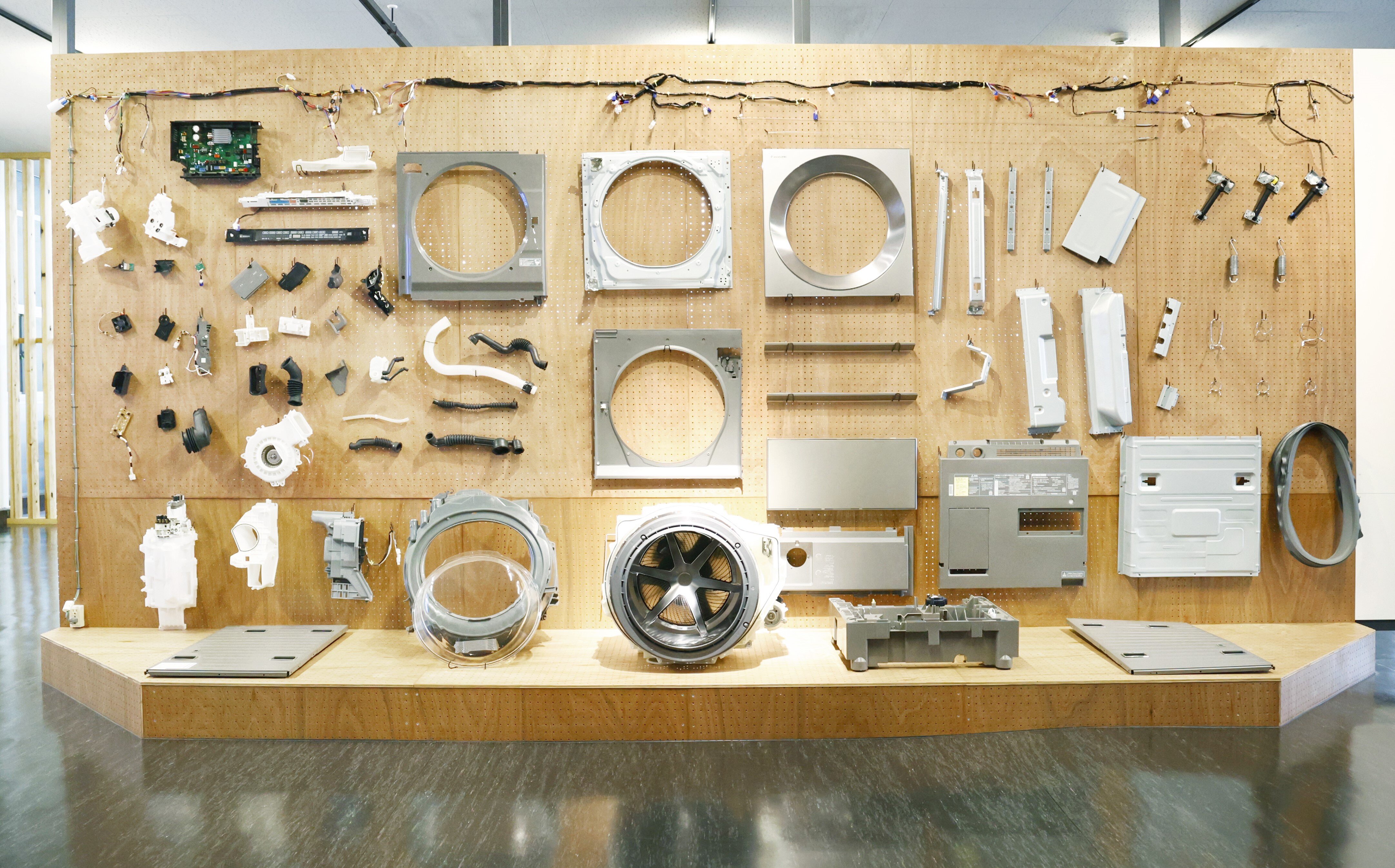

圧巻なのは、パネル横にある「分解された洗濯機部品一覧」の展示だ。これまではこの中の1つでも不具合があると、ほぼ新品であるにもかかわらず、すべての部品が粉々に粉砕され、樹脂や金属等、素材別に分類、リサイクルに回されていた。

一方、宇都宮工場が行なっているように、不具合を起こした箇所を特定し、その部分を修理して検査ののち、再出荷することができれば、地球環境によいだけでなく、新品と比べるとコストを抑えたかたちでユーザーに届けられるようになる。なお、不具合を特定するなどの工程で得た知見は、企画・設計部門にフィードバックされ、新商品開発に活かされていくそうだ。

環境貢献を掲げる事業ではありながら、収支はきっちりと成り立たせ、収益の一部を地元に還元している。もちろん、工場としても最初から採算がとれていたわけではない。当初、再生率100%を目指そうとしたところ、コストがまったく見合わず、再利用する部品の割合を調整しながら、リーズナブルな価格で提供できるレベルにまで工程を磨き上げていったという。

分解された洗濯機部品一覧。部品どれか1つの不具合で使えなくなる。どこに不具合があるのか原因を究明し、直して使っていくことがリファービッシュの挑戦だ

「日本のモノづくり」に再生事業で自信を取り戻す

手書きのフロアガイド(黒板)を通過すると、いよいよ再生(リファービッシュ)工程がわかるエリアへと進むことになる。

パナソニックのサーキュラーエコノミー事業への取り組みは、従来のループ(家電を粉砕してリサイクルする)に加え、もう一つ新しいループを仕組み化することにある。新しいループでは、次の手順(食洗機の場合)を踏むことになる。

1:外観確認

2:清掃・クリーニング

3:部品交換

4:動作確認

5:最終確認・梱包

もともとテレビ生産の設備があった宇都宮工場の強みの一つは、新品同様のクオリティで検査等を実施できる点だ。

いくら環境によいからといって、あるいは、新品に比べてコストを下げることができたとしても、安全性や機能性が損なわれてしまっては本末転倒だ。そのため、新品の出荷前に実施するエージング試験や絶縁耐圧試験等を実施し、"Made in UTSUNOMIYA"の名に恥じない「モノづくり」を心がけている。

日本で再生事業を展開する意義について、豊嶋氏は次のように語る。

「近年、『日本のモノづくり』の優位性が失われ、様々な業界で『モノづくり』に対して自信を失いかけていた部分があったように思います。そうした中、一からつくるよりも環境負荷を減らし、コストも下げて、リーズナブルなかたちでお客様に提供できる再生事業は、技術力があって初めて可能になるものであり、日本のモノづくりにとって、非常に重要な意味を持っているのではないでしょうか。また、メーカーが自らの商品を、お客様にとって身近な日本の工場で再生し、品質を保証してお届けすることは、安心感や信頼にもつながると考えています」

工場の一角には、木のぬくもりを感じられる休憩スペースがある。宇都宮工場は、障がい者雇用にも力を入れており、音にハンディキャップを持った従業員が気軽にコミュニケーションできるよう、透明な有機ELに文字が表示されるツールを設置している。

また、見学に訪れた小学生からの手紙を展示したり、不要になったテレビの光学シートを活用した照明を設置したり、「思わず笑顔になるロボット『NICOBO』」にも会えるなど、随所に工夫が施され、従業員だけでなく、工場見学に参加した大人も子供もくつろげる空間となっている。

木のぬくもりを感じる休憩スペース。「NICOBO」と会えたり、音にハンディキャップがある人がコミュニケーションをとれるツールを設置したり、工夫を凝らしている

工場全体としては、そのほかにも、工場で使用されている井戸水を災害緊急時に提供できるように仕組みを整えたり、地元の中学校や特別支援学校と連携し、体験学習やインターンシップの場として開放したりと、先進的な取り組みを実施している。

それでも「まだまだこれからです」と竹田氏は言う。扱える製品のカテゴリー数を増やすだけでなく、地元とのさらなる連携強化、工場見学の常識を変えるお客様がわくわくするようなアイデアが、竹田氏の頭の中にはすでにいくつも浮かんでいるようだった。

取材・文・写真撮影:池口祥司 資料・写真提供:パナソニックエンターテインメント&コミュニケーション

本記事は、電子季刊誌『[実践]理念経営Labo』Vol.14から転載したものです。登録不要、全編無料でお読みいただけますので是非ご覧ください。

![[新版]できる社員の仕事術マスターコース](/atch/tra/IBI.jpg)

![[新版]中堅社員パワーアップコース](/atch/tra/IAJ.jpg)

![[改訂版]会社の経営数字マスターコ-ス](/atch/tra/AFE.jpg)

![[新版]会社の数字入門コース](/atch/tra/AFC.jpg)

![[金融編]「美しいペン字」練習講座](/atch/tra/DFC.jpg)

![[新版]ケースで学ぶ 実践!コンプライアンス ~社会人として求められる考え方と行動~](/atch/el/95139_01.jpg)

![[ケーススタディ]今こそ知っておきたい コンプライアンス50 ~違反防止で終わらない。価値を高める行動へ~](/atch/el/95140_01.jpg)

![[テレワーク時代の]社会人やっていいこと・悪いこと](/atch/dvd/I1-1-065.jpg)

![ホスピタリティ・マインド[実践3]心くばりで感動を共有しよう](/atch/dvd/A1-2-036-1.jpg)

![ホスピタリティ・マインド[実践2]気くばりで顧客満足度アップ](/atch/dvd/A1-2-035-1.jpg)

![ホスピタリティ・マインド[実践1]品格あるマナーで好感度アップ](/atch/dvd/A1-2-034-1.jpg)

![私たちのコンプライアンス[4]](/atch/dvd/I1-1-073.jpg)

![ストレスチェック制度対応 [改訂版]セルフケアからはじめるメンタルヘルス・マネジメント](/atch/dvd/I1-1-040.jpg)

![みんなで実践[異物混入対策]SNS炎上防止とクレーム対応](/atch/dvd/I1-1-035.jpg)

![みんなで実践[異物混入対策]現場改善で異物をなくす](/atch/dvd/I1-1-034.jpg)